兩岸薄膜分離程序之應用

2014-12-15 09:00:00摘要

薄膜分離過程主要依據物質在不同驅動力的作用下,在薄膜兩側進行分離,具有節省能源、容易維護及操作方便等優點,被廣泛應用於各種產業,市場規模也越來越大,而廢水回收再利用已成為當前解決水資源缺乏的主要策略,民生用水的製備及廢水處理,為分離膜最主要的應用領域。

薄膜分離過程主要包括:微過濾、超過濾、奈米過濾、逆滲透、離子交換膜、電透析、透析、氣體分離膜及液膜等。於廢水處理程序中,已被用於電塗漆廢水、紡織工業、造紙工業、電鍍廠及晶圓廠等產業且已有不錯的成果,此外,也廣泛用於海水淡化、超純水製備及生活污水的處理。近年來,薄膜技術的發展趨於成熟,許多新穎的薄膜技術相繼而出,例如生物膜反應器、前驅滲透程序以及滲透膜生物反應器,其優點分別有結合傳統活性污泥法與薄膜程序的技術,使出流水水質更好;無需外加壓力,使能量消耗大幅降低;將膜生物反應器結合前驅滲透,綜合兩者技術。而薄膜技術於中國大陸的應用也相當多,例如食品加工業、處理農藥廢水等,生物膜反應器也被用於處理都市污水與含有有機物之工業廢水。

膜分離技術在廢水處理上已有許多的應用,並已被證明有許多優點,以發展的趨勢看來,利用膜分離系統來進行廢水處理,不僅達到低耗能且無須額外加藥造成二次污染,已是目前及未來的主流。

前言

隨著人口快速成長及工業開發所帶來的環境衝擊,以及氣候變遷產生的諸多影響,環境保護工作已成為世界各國積極發展與投資的方向,以期達到生態永續的目的。

近年來產業界逐漸由管末處理演變為製程減廢、清潔生產的觀念,以及施行更嚴格的廢水排放標準,回收再利用生產過程中的水資源與物質儼然成為現行趨勢,甚至有許多工廠以達到「零排放」為目標,此時就需要一個更有效、更經濟的程序來處理人類活動過程中所產生的各種污染物,由於薄膜分離技術兼具污染處理及物質回收的功能,已成為二十一世紀最具發展潛力的環保技術之一。

薄膜處理程序能產出品質佳且穩定的出流水,易於操作及維護,且可同時去除多種污染物,減少化學藥劑的使用量與二次污染的產生,因此被廣泛地應用於各種產業,市場規模成長十分快速。薄膜分離技術主要應用於人類飲用水的製備(RO逆滲透)與廢水處理(工業廢水)領域,占整體薄膜市場的20%以上,每年約有20億美元的市場,且成長迅速。

本文之主要目的為簡介薄膜分離技術在廢水處理上的應用,探討如何利用各種薄膜分離技術去除廢水中的細菌、粒子、染料、離子、油脂以及各種有機物,並提出實際應用上常遭遇的困難及解決之道。

薄膜分離程序的基本原理

污染物的分離並不是一種自發性的過程,必須依靠添加能量或是物質於系統當中且使用適當的分離設備才能進行。膜是對物質具有選擇性透過能力的隔層,可在一種或兩種相鄰流體之間構成不連續的區間並影響流體中各物質通過的速度,因此膜可以看作是一種具有分離功能的介質,以濾泡式咖啡的沖泡過程為例,咖啡渣無法通過濾紙而停留於其表面,達到分離的效果,但並不是每一種薄膜程序都是以和上述相同的原理機制來分離物質。

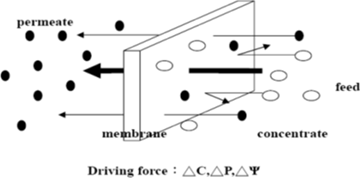

薄膜分離過程主要依據物質在驅動力 (Driving force) 的作用下,在薄膜兩側進行分離;此驅動力可為壓力差、濃度差、溫度差或電位差等,如圖1所示。

圖1 薄膜系統分離程序操作示意圖[1]

圖1 薄膜系統分離程序操作示意圖[1]

根據物質的物理性質的不同,主要是分子量、體積大小和幾何型態差異,用篩分的方式將其分離,微濾膜或超濾膜就是根據這一原理將水溶液中尺寸大於膜孔徑的固體雜質去除。

另外一種為根據混和物不同的化學性質,物質透過分離膜的速度取決於以下兩個步驟的速度,首先是物質從膜表面進入到膜內的速度,其次是進入膜後從膜的表面擴散到膜的另一表面的速度,而根據物質於薄膜中不同的擴散速度,達到分離的目的,大部分的緻密膜例如逆滲透膜(水分子的擴散速度遠大於其他物質)都是利用此一原理。除上述之原理外,某些薄膜也包括電荷之靜電效應及多南效應(Donnan effect),這一作用機制主要針對薄膜中存在固定電荷的荷電型膜,例如陰、陽離子交換薄膜。

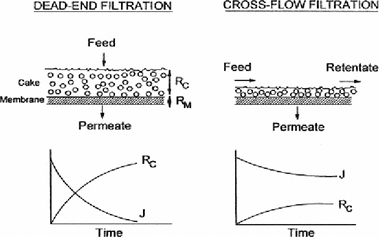

此外,薄膜程序依過濾之水力狀況可分為單向過濾 (Dead-End filtration) 與掃流過濾 (Cross-Flow filtration),單向過濾為過濾之進流水流方向與薄膜垂直;如下圖2所示,而過濾之進流水流方向與薄膜平行者稱為掃流過濾,掃流式過濾較單向過濾有減少濃度極化(註1)或形成濾餅 (Cake) 之優點,並且可以減少濾液通過薄膜時之阻力,提高過濾之效率。

圖2 單向式過濾與掃流式過濾示意圖[2]

圖2 單向式過濾與掃流式過濾示意圖[2]

薄膜的種類

目前廠品化的薄膜種類可依材質概分為有機膜(即高分子聚合物膜)與無機膜(陶瓷膜)兩大類;大多數的分離膜所使用的是有機高分子膜,無機膜在材料及膜組形式方面不如有機膜多變,但其有功能特殊之處。

一般常見的有機聚合物薄膜包括: 纖維素衍生物、聚碸類、聚醯胺類、聚烯烴類、芳香聚合物、含氟聚合物以及複合式薄膜等;而無機膜則包含陶瓷材料、金屬膜、多孔玻璃和分子篩等。薄膜的材質與其性能和適用範圍有著密切的關係。

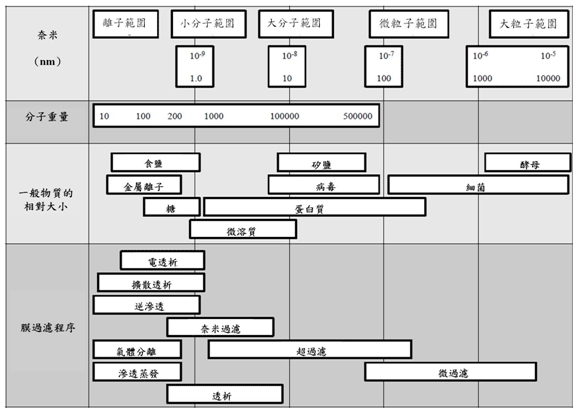

薄膜分離過程主要包括:微過濾、超過濾、奈米過濾、逆滲透、離子交換膜、電透析、透析、氣體分離膜及液膜等,其中微濾、超過濾、奈米過濾、逆滲透都是以壓力作為驅動力的膜分離過程,簡略說明如下,而下圖3為不同薄膜程序其適合處理的物質種類和應用領域。

- 微過濾 (Microfiltration, MF) 是利用微濾膜的篩分機制,在壓力驅動下,截留直徑為 0.03至15μm 及以上的顆粒物、微粒的一種膜分離過程。

- 超過濾 (Ultrafiltration, UF) 使用壓力差為驅動力,根據物質大小的不同,利用篩分機制截留溶液中大分子溶質,達到與溶劑或小分子分離的效果;超濾膜的應用很廣,主要用於廢水回收、製藥、蛋白質分離濃縮等領域。

- 奈米過濾 (Nanofiltration, NF) 是一種介於超濾和逆滲透之間的膜分離程序,適合截留尺寸大於 1nm 以上的物質,例如重金屬離子或高價數的鹽類,也可以截留相對分子量(MWCO)(註2)大於 200 的小分子量有機物,達到有機物和無機物的分離、濃縮。

- 逆滲透 (Reverse osmosis, RO) 是滲透的逆向過程,以壓力作為驅動力,利用逆滲透膜只能讓水分子或溶劑透過的特性而截留離子或小分子物質的特性,進行混和物液體的分離。RO程序已成功被應用在許多領域,包括廢水處理、海水淡化以及特殊化工過程等。

圖3 薄膜程序之應用領域[2]

圖3 薄膜程序之應用領域[2]

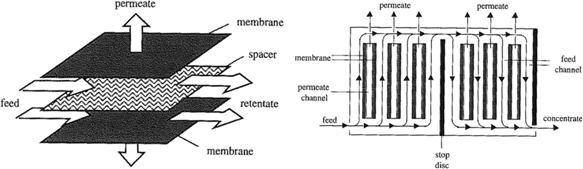

薄膜分離程序包含許多設備,例如膜組(Module)、動力設備、管件、閥門、監控儀器等,其中膜組為膜分離過程中的核心部分,除了要達到良好的流通性、利於降低膜組內部壓力、方便清洗、造價低廉等要求外,若要考慮到工業生產上成本的需求,就必須盡量使設備的單位體積內能包含最大的膜作用面積,面積越大設備的處理量就越大,設備費用、生產占地等成本也就會隨之降低。

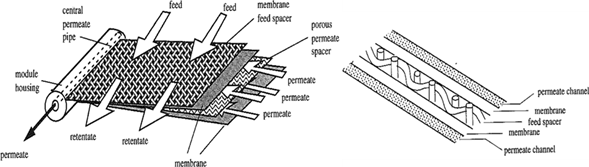

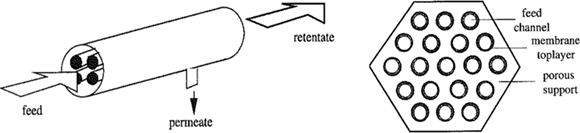

一般常見的膜組有板框式薄膜 (Plate-frame or flat sheet)、螺旋捲式薄膜 (Spiral Wound)、中空纖維式薄膜 (Hollow Fiber)、管狀式薄膜 (Tubular),如下圖4至圖7所示。

圖4 板框式膜組及其流通方式示意圖[2]

圖4 板框式膜組及其流通方式示意圖[2]

圖5 螺旋捲式膜組及其流通方式示意圖[2]

圖5 螺旋捲式膜組及其流通方式示意圖[2]

圖6 管式膜組及其流通方式示意圖[2]

圖6 管式膜組及其流通方式示意圖[2]

圖7 中空纖維膜及其流通方式示意圖[2]

圖7 中空纖維膜及其流通方式示意圖[2]

廢污水處理及水資源回收

一般而言,去除水中的細菌或懸浮粒子,可以採用MF。若要去除病毒、蛋白質等膠體粒子,或是染料、高分子等有機物,常採用UF。要去除所有的離子(單價、高價數)及溶解性物質,需用RO。但若只需去除二價以上的離子,或分子量數百的分子,可以採用NF。以下說明薄膜分離技術在廢水處理上的主要應用概況[4]:

- 電塗漆廢水

- 紡織工業

- 含油廢水及造紙工業的廢水

- 電鍍廠及晶圓廠

膜分離技術在廢水處理上應用最成功的例子當屬電塗漆廢水的處理。電塗漆法是在金屬表面塗布一層漆來進行防銹處理,當金屬製品從漆槽取出時需以大量水來清洗,會產生大量的電塗漆廢水。超過濾是處理電塗漆廢水最有效的方法,當廢水透過超過濾膜時,塗料會被截留,而將漆與水分離,既可解決廢水排放的問題,亦可回收電塗漆來降低成本。此外,透過液中所含有的鹽類及溶劑,可進一步利用逆滲透膜來截留,回收水可以再利用,通常是作為清洗水使用,可大幅降低廠區水的使用量。

膜分離技術亦常被用來處理紡織工業中的退漿水、染整廢水及洗毛廢水。在織布過程中,為了增加紗線強度,要先將紗線上漿,織完後需以水將漿料洗去,清洗所產生的廢水稱為退漿水。用超過濾膜截留漿料,除能回收漿料外,並可解決廢水排放問題。類似的方式可用來回收染整廠廢水中的染料、織布過程中防止纖維帶電的油劑、及毛紡廠中洗毛廢水所含的油脂,既可回收廢水中有用的物質,又可避免污染環境。

超過濾及逆滲透(或奈米過濾)的組合可用來處理含油廢水及造紙工業的廢水。金屬工業常會產生含有切削油及潤滑油的廢水,石油煉製廠及油田的廢水也會含有油。可以利用超過濾來進行油水分離,回收廢水中所含的油,透過超過濾膜的液體,可採用逆滲透或奈米過濾的方式來回收其中所含的水分,進一步再利用。類似的膜分離程序亦可用來回收造紙工業廢水中所含的可再利用物質。

電鍍廢水中含有重金屬及氰化物等物質,是毒性甚大的污染源,可利用薄膜程序加以處理。經薄膜處理後而被濃縮的廢水,只要濃度夠高,可送回電鍍槽再利用。晶圓廠中晶片研磨或洗滌的程序,會產生含矽酸鹽粒子的廢水,其中較大的粒子可利用微過濾或超過濾來去除,但較小的粒子或溶於水中的物質則利用奈米過濾或逆滲透程序清除。

臺灣薄膜程序之發展趨勢(實場及產業應用)

由於薄膜分離程序具有節省能源、操作簡單、維護方便及物質回收等優點,其應用越來越廣泛,市場規模也越來越大,目前全球每年已有近百億美元的市場。

早期薄膜的價格較昂貴,大多用於製造高附加價值產品的產業上,但近年來,由於製膜技術的發展,膜的價格大幅降低,以薄膜為基礎的分離技術相繼的被研究與開發,用以取代或與傳統分離系統結合,除在工業領域上廣泛應用於海水淡化、食品或是製藥工業產品的濃縮、分離或純化、血液透析、藥物控制釋放等。

在環境工程領域方面亦廣泛地進行諸如工業廢水處理、物質的回收、油氣回收與揮發性有機化合物(VOCs)之回收等技術之研究開發,並獲致相當的成果。再加上廢水回收再利用也成為解決水資源缺乏的主要策略,民生用水的製備及廢水處理,已成為分離膜最主要的應用領域。

薄膜程序能將水再生至良好的品質,適合所有用途,特別是孔徑最小的逆滲透程序。然而薄膜積垢(註3)問題為此程序最被關注的重點;為解決此類問題,傳統薄膜程序的前處理以膠凝、石灰沈降、重碳化沈降及重力過濾為主,在小型系統中,則有線上混凝、二段壓力過濾及濾管之使用。

目前雙薄膜技術應用於RO等程序的前處理,可取代傳統加藥程序,以減少二次污染及成本等問題;例如以MF/UF複合程序作為前處理,能提供更佳的進流水水質,並有效降低RO程序中薄膜積垢造成操作上的問題。

MF/UF 系統可除去顆粒性物質與較大的膠體物質,亦可提供去除細菌、病毒及其他如孢子等生物性污染物的功能。雙薄膜或多薄膜串聯程序所組成的水回收再利用技術,其出流水水質相當好,可應用於地下水補注、直接與間接飲用、微電子產業程序用水及鍋爐用水等用途上。

薄膜系統被認定為具「多重阻隔保護 (Multiple barriers)」之系統,以重複又獨立之阻隔對特定之物質加以分離,配合系統之監測規畫,能將特定污染物之危害風險降至最低[11]。多重阻隔保護系統之觀念並不限於水再生程序本身,對於進流水源之選擇、保護與監測,管理與監控產出水之品質亦為重點,而雙(多)薄膜系統已被認為是成熟之技術。國內採用雙(多)薄膜系統將工業廢水再生至製程用水、鍋爐用水或冷卻用水之成功案例如下表所示:

| 事業 | 水再生程序 | 再生量 (CMD) |

用途 | 成本(NTD/m3) | 折舊(年) |

|---|---|---|---|---|---|

| 中鋼 | UF+RO UF+RO+IE |

4,500 9,000 |

冷卻/ 製程用水 鍋爐用水 |

17.3 26.6 |

15 |

| 南亞 | MF+RO | 1,500 | 製程用水 | 30至40 | 8 |

| 臺化 | MBR+RO+IE | 6,000 | 製程用水 | 25.5 | - |

| 中油 | MBR+RO+IE | 3,900 | 純水系統 | 30 | 20 |

| 楠梓加工區 | UF+RO | 1,800 | 製程用水 | 11.1 | (不含折舊) |

資料來源: 永續產業發展季刊[3]

其它應用領域(飲用水淨化、海水淡化、純水製備)

薄膜程序除了應用於上述廢水處理外,由於逆滲透膜和奈米濾膜是上述薄膜過濾程序中孔洞尺度最小的兩類薄膜,可產生品質較高的濾液,因此尚可應用於飲用水淨化、海水淡化、超純水製備等[5]。

- 飲用水的淨化

- 電子級超純水的製備

- 苦鹹水/海水脫鹽

- 生活污水

近年來臺灣許多食品大廠紛紛生產包裝飲用水,機關學校和餐館普遍裝設飲水或淨水機,部分家庭也在自來水的進口處加裝多道濾水設備,這些過濾設備的最後一道都裝置含泵的逆滲透膜組。飲用水所使用的逆滲透膜組,和其他工業用及海水淡化用逆滲透膜組的要求不同,離子截留率不可過高,以免飲水中離子濃度過低,影響人體的電解質平衡,因此飲用水淨化所採用的RO膜孔較大,所需的操作壓力也不須太高,以方便一般家庭使用。

在高科技產業所需超純水製備的應用方面,由於水中離子濃度的要求嚴格,通常還必須結合離子交換樹脂管柱或離子交換膜(電透析),才能完全去除水中的離子,達到製程需要的標準。

苦鹹水/海水脫鹽的應用則是逆滲透程序最早的應用領域,逆滲透膜必須能阻絕大部分如Na+、Cl-等1價離子,因此膜孔徑都相當小,再加上海水的鹽濃度高達3.5%,而苦鹹水中的濃度也將近 0.5至1% 左右,這些高濃度的進水都會導致高滲透壓,因此所需的逆滲透程序操作壓力也相對較高。

膜分離技術另一重要的應用是與活性污泥池結合來處理民生污水,即是所謂的膜生物反應器(Membrane bioreactor)。構想為將經污泥池處理後的廢水,以微過濾或超過濾系統進行過濾,透過濾膜的水可以排放或再利用,而濃縮液則送回污泥池。

新穎薄膜技術

- 生物薄膜反應器(Membrane bioreactor, MBR)

- 前驅滲透程序 (Forward osmosis, FO)

- 滲透膜生物反應器 (Osmatic membrane bioreactor, OsMBR)

MBR是一種結合傳統活性污泥法與薄膜程序的技術,在活性污泥槽中加入薄膜,而薄膜單元可以取代活性污泥程序的二級沉澱池及三級處理的砂濾程序,因此不僅擁有傳統活性污泥程序的優點,並可降低活性污泥系統裡微生物流失的問題[6]。此外,因MBR也不需要去設置沉澱池系統,所以並不會因污泥沉澱性不佳而造成效果不好的問題,同時在膜表面可藉由好氧及厭氧條件,產生生物膜,增加處理不同的污染物的能力。

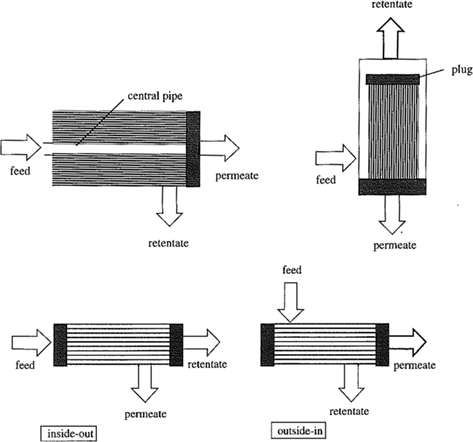

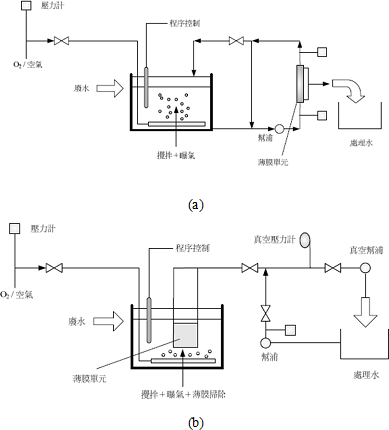

MBR以薄膜單元的位置區分成: (a)外部迴流式或旁流式;(b)沉浸式或整合式二類,如下圖8所示。外部迴流式或旁流式的MBR在1970年代開始發展,而薄膜位置則是在生物反應槽之後,以取代終沉池,其主要是去除反應槽內的懸浮固體物。但因為了節省操作動力費及土地成本費,在1990年代發展出沉浸式或整合式的MBR,將薄膜單元改置在生物反應槽內,其在反應槽內的薄膜因污泥的累積進而在表面生長出一層生物膜,使得出流水水質更好。

圖8 MBR 之種類 (a)外部迴流式或旁流式(b)沉浸式或整合式[7]

圖8 MBR 之種類 (a)外部迴流式或旁流式(b)沉浸式或整合式[7]

基本上旁流式MBR 還需要設置幫浦,用來將反應槽內的混合物送至薄膜單元,再將濾液回收或排放,而被分離出來的濃縮液則迴流至反應槽體內。由於透膜壓力(Trans membrane pressure, TMP)與膜表面的掃流速度(Cross flow velocity, CFV)產生自幫浦,因而使得薄膜的通量與壓力皆屬較高的情形,通常滲透液通量約50至120 L/hr•m2,TMP 約1至4 bar。

沉浸式MBR並無迴流的必要,它是利用真空吸力將沉浸在反應槽內的水吸引進而滲透到薄膜內部再回收或排出,滲透液通量一般約15至50 L/hr•m2,TMP 約0.5 bar。因沉浸式與旁流式 MBR通量上的差距,薄膜積垢上的清除需求也有所不同,旁流式MBR有很大的通量,卻也造成快速的薄膜積垢而堵塞,所以須用更大壓力去維持通量,且須使用更大量的反沖洗程序或化學藥劑去清除薄膜積垢且清洗頻率高;沉浸式的通量雖然沒像旁流式通量這麼高,但通量可長時間運作,清洗薄膜的頻率大約為每年兩次。

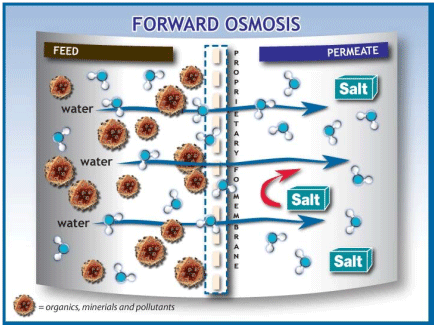

FO是一種利用溶液中滲透壓差驅動的薄膜技術,與傳統薄膜程序如RO、NF等比較,其擁有無需外加壓力的優點,使此類程序的能量消耗大幅降低。

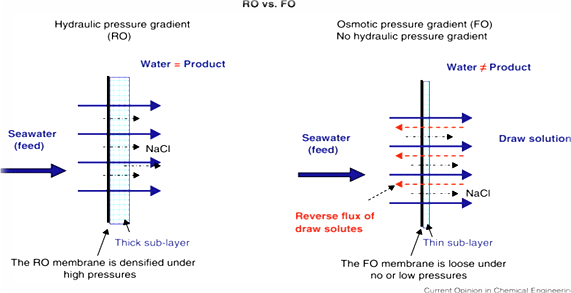

「滲透」是指水通過選擇性薄膜,從高水化學勢能區往低水化學勢能區的傳遞過程,如同皮膚在海水中浸泡變皺的原因。相較於逆滲透,正滲透程序之驅動是不同水溶液滲透壓差所致(一般指驅動液與處理水間產生的滲透壓梯度)。圖9是FO與RO的比較圖,圖中RO需要高壓驅使水通過半透膜,而FO是利用滲透壓差驅動,另外圖中還顯示出FO會有驅動液中離子的反滲透現象。驅動液(Draw solution)是指擁有高滲透壓的溶液,其為正滲透程序能順利進行的關鍵。

圖9 FO與RO作用原理之比較[8]

圖9 FO與RO作用原理之比較[8]

某些滲透膜為非對稱膜,其結構是由孔徑較大的支撐層(Support layer)與較緻密的作用層(Active layer)所組成。一般將緻密層面對處理廢水稱為FO;反之,以孔徑較大的支撐層面向處理廢水則形成另一種變化型FO程序,稱為壓力延遲滲透(Pressure-retarded osmosis, PRO)。

實驗測試FO程序之水通量相較於PRO 程序低,然而隨操作時間增長,其通量可維持較穩定之變化;PRO 程序雖在一開始可得較高的水通量,但隨操作時間增加,Support layer因孔徑較大容易受細小微粒堵塞,造成測試水通量大幅減低。而在薄膜清洗程序上,FO 程序因為緻密層面對進料液,其孔徑較細小不易積垢,相對於PRO程序較容易清洗。

相較於其他薄膜程序,PRO利用滲透壓即能產生能源是其優勢。以色列的Sydney Loeb教授在1973年首先提出以PRO程序能以滲透壓來發電,[9],研究發現利用海水與清水的PRO程序,能產生約26 bar的滲透壓,並利用於發電,而往後的研究者均參照其研究基礎作為後續應用。

全世界第一座利用滲透壓發電的電廠位於挪威,其於2008年底竣工,滲透壓發電站採取「壓力延遲滲透(Pressure Retarded Osmosis,PRO)」的方式。簡單來說,就是經過預處理的淡水進入半透膜區域(Feed solution),而半透膜的另一側是海水(Draw solution)。絕大部分的淡水在滲透壓的作用下滲透而通過半透膜,小部分相當於廢液被排掉。透過半透膜後水的位能差增加,目前能夠獲得的壓力可以達到理論值的一半,相當於一百多公尺的水位差。這些水一部分去衝動渦輪發電,另一部分作為循環水把海水「壓」回半透膜區域。正常運行條件下,半透膜裝置能夠使用7至10年。PRO還有另一種設計是把膜裝置和發電裝置,設置在海面下一百多米處,這樣可以利用海水中的水壓力來壓入海水,進而提升整個系統的運行效率但是這種方式需要的維修成本較高。

滲透程序除了能應用於處理工廠廢污水以外,美國HTI公司的「Hydropack」與「X-pack」則是利用FO膜的滲透性,快速得到可飲用的水或飲料,原理是因滲透膜只允許水分子通過薄膜進入「Hydropack」包內,混合調配濃縮果汁進而變成可飲用的飲品,不僅有效保留食物的口感、色澤、與營養價值,對於缺水及受災的地區,這也是非常好用的物品,不僅能馬上解決民眾飲用水的供給問題,也能將水過濾乾淨,降低民眾染上疾病的風險。

圖10 Hydropack包(圖片來源:美國HTI公司)

圖10 Hydropack包(圖片來源:美國HTI公司)

OsMBR 是將膜生物反應器(MBR)結合前驅滲透(FO)的一種技術。目前有將海水當作驅動液的OsMBR程序,並取得相當的成效,例如以100公噸的廢水為例,經過 OsMBR 處理將產生約80公噸的處理水與20噸的濃縮廢水,而其中含有豐富的營養物質,如N(氮)、P(磷)和K(鉀),因FO膜能有效的攔截高價數的營養鹽,而這些富含營養鹽的濃縮廢水,可以運至生態溼地,為動植物利用,即當作肥料。OsMBR依薄膜單元的位置也可區分成旁流式及沉浸式兩種。圖10為OsMBR程序的示意圖。

圖10 OsMBR 程序 (圖出處:HTI公司)[10]

圖10 OsMBR 程序 (圖出處:HTI公司)[10]

中國大陸薄膜市場與工程實例

全球單是掃流式膜組設備和膜的銷售額,就從西元2004年的63億美元成長至2007年的84億美元,而薄膜成套設備和工程的市場則已達到數百億美元,每年大約以13%的幅度增加,其中僅用於海水淡化的部分就占總額的1/3。中國大陸從事膜材料製造、膜組套件開發及薄膜應用於水處理的企業大約有600家,其中從事薄膜稱產製造的大約為10家。西元2009年中國大陸薄膜市場產值就達140億元人民幣,於「十一五」計畫還被列為國家重點發展項目;市場主要為逆滲透膜,其次為超過濾及微過濾,主要應用領域為海水淡化及廢污水再生利用等。

海水淡化已是一種成熟的製水技術,西元1995年全球海水淡化日產量為20.918×106 m3/d,其中蒸餾法約占55%,薄膜程序約占42.3%,其它方法則占2.7%。上述幾種方法為膜過濾法最好,相較其它膜過濾法有著投資低、能耗低、占地小、建設周期短、操作方便、易於自動控制即啟動運行快等優點。

中國大陸大連市長海縣1,000 m3/d淡化工程於西元1998年底開始動工,西元1999年4月開始運作,於大旱之期提供當地居民穩定的用水;該廠建在大長山島自來水廠附近,具取海水口約200公尺,因距離較遠且大長山島主要以岩類、酸性岩、石英岩及風化物組成,沒有可以利用的過濾砂層,所以採用管道虹吸的取水方式,取水口設置隔離網阻絕污染物且設在在海平面2公尺以下,以保證海水的連續供應,淡化程序主要是利用RO卷式膜組,脫鹽率可高達99.6%,每日總產水量為1000m3/d,製水成本約人民幣6元/m3。

中國大陸部分農村地區飲用水的水源呈現分散、多樣、不穩定的特性,許多地區的飲用水安全無法得到有效保障,只經過簡單的沉澱程序,沒有有效殺菌消毒,也無法去除水中殘留的農藥等有機物,使當地居民健康受到嚴重影響。傳統的飲用水處理程序已無法滿足現今民眾對於飲用水品質的要求,目前較常見的高級處理程序有臭氧氧化、活性炭吸附、過錳酸鉀氧化、光觸媒、薄膜處理等,其中薄膜技術在先進國家已被廣泛地應用,在中國大陸也受到高度關注。

以中國大陸浙江省湖州市妙溪鎮為例,由於當地住宅聚落分散,且水源地無有效保護監管,居民長期以來一直使用不符合標準的飲水;浙江省某環境工程公司,在當地建設了多套分散式薄膜製水設備,該工程同時身為「千萬農民飲用水工程」示範工程項目,已於西元2004年底開始運作,每日提供70公噸的水給當地約150戶居民使用。

湖州市妙西鎮的水源為當地某河河水,但該水源的色度、臭味、濁度、鐵、錳和COD以及大腸桿菌指數都不符合中國大陸的飲用水標準;該工程採用超過濾薄膜程序來處理上述之水源,使用平均孔徑約為0.03μm的超過濾膜,對於河水中的懸浮物質有很好的去除效果,出流水濁度在0.2NTU以下;由於微生物的大小尺度通常在0.5μm以下,因此該薄膜對於大腸桿菌等微生物的去除率都在99.99%以上。

該程序對於鐵、錳、鋁形成的膠體物質也擁有良好的去除效果,但對於部分溶解態的二價鐵及二價錳離子則沒有去除效果。因此該工程在進流水進入薄膜程序前使用預處理,讓整體程序達到更好的處理效果;其方法為將二價鐵及二價錳氧化成三價鐵及四價錳,藉由調整pH 的方式,使其形成較大的膠羽而可被超過濾膜攔截去除。

另外,妙溪鎮的水源也存在氟化物超標的問題,超過濾程序同樣無法攔截溶解態的氟離子,因此該工程規劃使用多元氯化鋁(PAC)作為絮凝劑,鋁鹽形成的Al(OH)3 膠體對氟離子具有一定的吸附能力,然後利用超過濾將其形成的膠體物質攔截去除。

註解

| 註1: | 濃度極化為被截留的溶質在膜表面處累積,其濃度會逐漸升高,在濃度梯度的作用下,靠近膜表面的溶質又以相反方向往進流液之主體相擴散,而當膜濾過程達到穩定且溶質之對流傳遞呈平衡狀態時,膜上會形成一溶質濃度分布邊界層,其會對溶劑等小分子物質的移動產生阻礙,此現象在膜濾過程中是不可避免。 |

| 註2: | 部分薄膜程序中所處理的對象屬於有機物大分子,薄膜的孔徑尺度經常用被截留分子的相對分子質量來表示;截留相對分子量反映了薄膜的孔徑大小,同時也反映了薄膜的截留能力。測定 MWCO 的方法為配置一系列的標準物質及緩衝溶液為過濾程序的進流,並測定各標準物質的截留率。 |

| 註3: | 薄膜積垢會造其操作壓力升高與通量下降。通常積垢分為fouling與scaling兩種現象,前者一般為有機物或顆粒物造成薄膜表面孔洞或孔道中的堵塞,而後者一般指RO等程序中無機鹽類,因隨著長時間操作在膜表面的濃度超過某些物質的溶解度積,進而結晶堆積在膜面的現象。薄膜的堵塞可以藉由物理或化學清洗的方式部分還原,但必要時須更換薄膜。 |

參考資料

- M. Mulder, Basic Principles of Membrane Technology. Dordrecht: Kluwer Academic Publishers 1996.

- Mallevialle, J., P.E. Odendaal, and M.R. Wiesner, Water Treatment Membrane Process1996: McGraw-Hill.

- 莊順興, 新興水資源發展之技術趨勢與關鍵, 永續產業發展季刊, 2011: p. 62-69.

- 王大銘, 廢水處理之發展趨勢-薄膜分離技術, 環保資訊月刊, 2005. 85期.

- 童國倫, 阮若屈, 最小心眼的薄膜—逆滲透膜與奈米濾膜, 科學發展, 2008. 429期.

- Meng, Z.G.,et al., MBR Focus: Do Nonwovens Offer a Cheaper Option, Filtration and Separation, 2005. 42: p. 28-30.

- 范姜仁茂、莊連春、曾迪華、廖述良、游勝傑、梁德明, 薄膜生物反應器(MBR)於廢水處理之技術評析. 工業污染防治, 2009. 109期, 廢水處理技術.

- Chung, T.-S., et al., Emerging forward osmosis (FO) technologies and challenges ahead for clean water and clean energy applications. Current Opinion in Chemical Engineering, 2012. 1(3): p. 246-257

- A. Achilli, A. E. Childress, Pressure retarded osmosis: From the vision of Sidney Loeb to the first prototypeinstallation-Review. Desalination, 2010. 261: p. 205-211

- U. Bharwada, HTI’S Forward Osmosis Membrane Bioreactor Process (OsMBR) – A rugged, versatile and ecobalanced process for Industrial Wastewater plus Reuse: Truly Sustainable Wastewater Treatment Design for a Changing World. Hydration Technology Innovations WHITE PAPER, 2011.

- B. Durham .,et al., Membranes as pretreatment to desalination in wastewater reuse: operating experience in the municipal and industrial sectors. Desalination, 2001.138: p. 83-90.

- 陳觀文, 徐平, 分離膜應用與工程案例, 國防工業出版社, 2009