兩岸印刷電路板產業廢水及貴重金屬資源化技術發展新趨勢

2014-12-16 09:00:00摘要

地球資源逐漸枯竭已是不爭事實,各產業皆努力在此困境中求生存,尤其是印刷電路板(PCB)產業正面臨技術提升、原物料及人力成本飛漲、生態環保意識抬頭等等嚴峻考驗,在中國大陸,未來三年內不能對上述課題提出解決方法的PCB廠家將被迫下台﹗為幫助業者解決該問題,環保公司都卯足全力努力發展最佳處理技術,在此特別介紹技術發展新趨勢,由管末處理的污水觀念轉變成為每站製程的化學品及金屬回收回用的前端資源循環的新做法,即水資源回用的目標應該在線上回收化學品及金屬後自然就無污染排出,資源循環再利用永續發展目標自然水到渠成。

將原物料回用不但使成本得以控制、同時生態環境衝擊也將因此得以降低!將此產業轉型為綠色產業,因此針對PCB產業面對節能減廢的挑戰,在水資源回用、貴重金屬回收、化學品回用及化銅化鎳等等製程金屬回收上,發展出相當多技術提供業界選擇,在此介紹四大技術理念與作法,一為銅清洗水中水回用技術、二為製程線上水回用技術、三為含銅廢液電解銅回收技術、四為含硝酸銅或其他金屬硝酸及金屬全回收技術,希望藉此四大技術能提供PCB產業落實新的PCB清潔生產資源循環型系統新思維,達到保護環境及產業生存共贏新契機。

一、前言

隨著電子科技的進步,印刷電路板(PCB)已廣泛的應用於各種生產工具機、電子裝置或家電產品中,且印刷電路板更需要具有不同功能的半導體積體電路(IC),而印刷電路板以及積體電路一般是利用濕製程所製造,且需要利用清洗液以清洗處理過程中的中間處理物件,比如利用不同蝕刻劑的蝕刻處理製程之間,都需有清洗過程。

由於PCB屬於用水量大且製程線搭配大量貴重金屬融入產品中,造成其成本高、用水量大、有重金屬污染、有機污染等環保爭議,加上近年來產業競爭激烈,產業毛利率下降,在全球資源匱乏成本不斷上升及環保意識抬頭相關法規愈趨嚴格等,業者在此雙重壓力下,開始思考如何扭轉高污染之惡名,在致力環保旗幟下又能達到降低成本提高毛利,擴展產能的三贏目標,因此近年產業環保技術開始從廢水管末處理提升至中水回收再利用,甚至往前推展到直接線上回收之落實,在污染有效控制並轉移成資源過程中,有效提升了產業競爭能力,證明經濟與環保是可以並行達到雙贏的目標。

本文就針對該產業目前四種領先技術介紹之其作法及推展理念,做為業者在短缺資源中提高產能又能兼顧環保成就綠色產業符合世界潮流之競爭者﹐也提供環保業者新的技術思維,將此理念推展到其他產業界,讓環境保護真正落實,保護地球僅有之資源,為人類創造永續之環境。

二、技術與案例說明

(一) 中水回用技術

在傳統技術中,回收再利用的處理方式一般是將各種製程中所產生之清水以及其他製程所產生的排水集中當作廢水,並使用昂貴且操作複雜的廢水處理設備進行廢水處理,濾除其中的有害物質,使排水符合標準排放,然而大量形成之污泥又變成另一種污染源。

傳統技術的缺點在於所有廢水混合過程已將水體複雜化,利用化學加藥去除污染物的技術只是增加了更多溶解性離子污染物在水中,雖可去除水中SS、COD、重金屬等物質,達到環保法規之放流水水質,然而欲將添加許多藥劑之達標放流廢水回收成可再作為製程用水,卻需要花費更高昂的代價才能達成,且回收率低,更遑論想做到零污染排放之目標。而且於廢水處理同時伴隨產生之污泥,只是將水中污染轉換成固體污染,就總量污染而言,對地球污染負荷是相同且無法消除,現今台灣就驗證此狀況,在無地掩埋污泥下,污泥清運處置費用節節上升,因此如何扭轉觀念,將業者產生所謂之廢水、廢液,在製程線上作良好分類,將低污染水洗水分類收集,不但有利於降低製程排水量,此分類之水體由於污染濃度低且污染物質單純,經過適當處理,就可以回收成為製程用水使用,其回收費用與水回收率相較於從廢水廠處理達標排水回收,更具經濟效益與水質穩定性,降低業者回收用水於製程產能之風險。

案例說明:

- 原水水質分析

一般廠商針對製程廢水採建置獨自廢水處理系統以達標排放,從處理技術角度來看,其車間分水主要是針對廢水處理而非針對水回收再利用;要保證低濃度清洗水回用系統的穩定性和安全性,必須對其製程系統每一股水進行仔細盤查,確保將對清洗水回用系統影響較大的清洗工段出水剔除。如:內層前處理排放的污水污染物濃度較高較不適合回收,因此需針對各個産水段進行仔細分析,以確定準確的可用水水量和排放規律。

- 系統的規劃

將製程清洗水不同時段採樣分析確認其濃度及排放水量後,分區不同專管收集至中水回收廠調勻池,採用分區專管收集有利於後續進水水質異常時易於追查。

目前國內外線路板廢水回用使用最廣泛的是反滲透處理系統,從工藝成熟性和減少投資風險角度講,工藝成熟的反滲透系統是較為理想的選擇。本文介紹方案採用預處理、膜混凝反應器MCR、逆滲透薄膜RO工藝對PCB清洗廢水進行回用處理。

此工藝採用污水分類收集分開預處理後綜合治理的辦法,力保RO進水水質穩定,以降低系統運行費用及延長RO膜使用壽命。工藝流程簡述如下:

清洗廢水通過格網去除粒徑較大雜質後進水相應的集水池,再通過提升泵抽至各自對應的反應池進行加藥混凝,反應池採用PH計控制鹼的加藥量,出水集中至斜管沈澱池進行固液分離。斜管沈澱池污泥用污泥泵抽至附近的污水處理系統壓濾機進行處理。廢水再用泵抽進入MCR超濾裝置進行一級處理,MCR超濾裝置分為兩套,薄膜採用負壓浸泡式設備,提高沉澱異常高濃度SS進入MCR槽區時不造成薄膜阻塞影響出水水量及出水品質。超濾出水進入産水箱,由於出水呈現弱鹼性,鹼與廢水中殘存的金屬離子會形成細小的沈澱而堵塞RO膜,故須保證RO膜進水呈弱酸性,本方案中在中間水池採用PH計控制硫酸投加量,保證PH在5左右,並通過增壓泵抽至保安過濾器去除較粗污染物,再由高壓泵打入一級RO系統,RO系統清水至清水箱,濃水則進入就近的污水處理系統進行處理,以防止二次污染。

- 進出水水質要求

一般此類清洗水綜合水質如表一,各廠雖有些差異,如提高導電度、COD濃度或降低進水pH值,以增加廠商異常時之合約保護,然其對產水影響不大。

表一 廠商提供之排水水質 名稱 含銅清洗廢水 pH 2.5-6 TTL-Hardness/ppm @CaCO3 <450 Conductivity/ µs/cm <4500 COD/ ppm <80 Chloride/ ppm <300 銅離子含量 <150 ppm 表二 廠商製程用水需求水質 名稱 處理後出水水質 pH 6-8 TTL-Hardness/ ppm @ CaCO3 <10 Conductivity /µs/cm <200 COD/ppm <5 SO42- <50 Cu2+ <0.1 ppm 目前此類中水回收案例在大陸已有不少,廠商在此方面中水回收需求接受度也因法規回收率之要求,影響其產業生存開始主動執行之。圖一為兩個中水回收個案,此案例中水回收技術目前穩定回收用水率可達65-70%。

圖一 兩處PCB廠個案中水回收量2000CMD與1000CMD廠區設備照片

圖一 兩處PCB廠個案中水回收量2000CMD與1000CMD廠區設備照片

(二) 製程線上水回用技術

雖然,將廢水末端回收往前移至製程清洗水另外收集至中水系統回收,可有效將製程排水回收率由20-30%提高至40-50%,然而,這樣水回收率在水資源愈趨短缺的大環境中,仍是限制廠商擴廠的瓶頸,有鑑於此,水回技術業者開始轉換觀念,何謂廢水?廢水產生來源來自何處?製程排水變成所謂廢水其物質究竟是甚麼?若是以化學藥劑角度來看,所謂廢水中之污染物質只不過製程過程中所添加之藥劑,因為多於製程所需之藥劑殘留物,此殘留物因為水洗產品過程移至水中變成所謂製程廢水而已。以此角度來看,製程排水可將他視為低濃度之藥劑來看,此濃度藥劑若不與其他水混合時,其性質是相當單純的,可能是一種藥劑也可能是三種藥劑,然而一定不會如廢水般複雜,此時若可採用相對應技術,將這些低濃度藥劑再重新分離濃縮成可再回用到製程之藥劑,如此,不但可以打破將其製程排水視為廢水污染迷思,也才能真正將產業朝向零污染排放之長遠目標。

如何達到製程線上水回用呢?此需要一種表面處理濕製程清洗液循環利用方法,利用薄膜技術與樹脂、吸附甚或氧化處理、電化學等技術相結合才能針對各污染物特性將各股製程水處理後回用之,此方式才能真正達到回收再利用及零排放的環保處理目標,進而解決傳統處理技術之困境。

案例一說明:

- 製程排水水質分析

表三為PCB其中製程設備製程化學品一覽表,由該表中可知每階段製程使用藥劑都不相同。

表三 PCB產業設備製程化學品一覽表

表三 PCB產業設備製程化學品一覽表

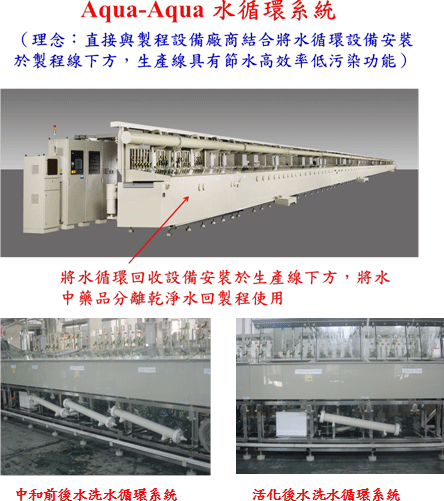

由於這些藥劑在生產製程過程中會殘留在水洗水槽中因水量不斷稀釋關係變成低濃度藥劑,若是將該水洗水排入廢水端則成為污染物質處理之,但是若是我們能很清楚掌握各階段製程所使用藥劑,針對這些藥劑之特性加以分離處理後,則可有效分離此低濃度藥劑,則水洗水又恢復原先之潔淨可以回收再使用之,以此原理作者團隊經多年努力,將此理念應用於PCB製程化銅線、化鎳金線等製程上,與設備製造商合作將水回收設備直接安裝於設備機台下方成為一邊生產一邊可線上水回收之全新概念節水製程設備,目前該設備已經是可量產且實廠化設備,其技術說明如下:

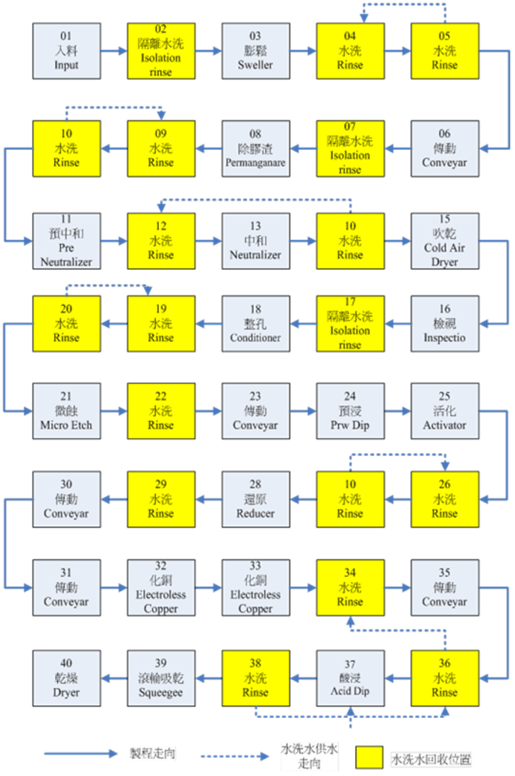

實廠A廠內設置之化銅水平機設備共有40道製程,當中18道清洗程序,其中8道為清洗水之溢流出水點(詳如圖二),該8道出水分別經過適合該藥品分離之處理流程處理後最後再進入DI Water Booth系統進行最後純水淨化作業,以符合現場用水標準,該8道出水點與回收策略分別如下所述:

(1). 膨鬆後水洗:採雙水洗,清洗後之水洗水進入貯槽後部分供入料後隔離水洗,清洗後再溢流回膨鬆後水洗貯槽,進入水處理設備進行淨化。 (2). 除膠渣後水洗:清洗後之水洗水進入貯槽後部分供傳動後隔離水洗,清洗後再溢流回除膠渣後水洗貯槽,進入水處理設備進行淨化。 (3). 預中和後水洗:由中和後水洗段進水供應清水,清洗後之水洗水再溢流回預中和後水洗貯槽,進入水處理設備進行淨化。 (4). 整孔後水洗:採雙水洗,清洗後之水洗水進入貯槽後部分供檢視後隔離水洗,清洗後再溢流回整孔後水洗貯槽,進入水處理設備進行淨化。 (5). 微蝕後水洗:採單槽水洗,清洗後之水洗水溢流回微蝕後水洗貯槽,進入水處理設備進行淨化。 (6). 活化後水洗:採雙水洗,清洗後之水洗水溢流回活化後水洗貯槽,進入水處理設備進行淨化。 (7). 還原後水洗:採單槽水洗,清洗後之水洗水溢流回還原後水洗貯槽,進入水處理設備進行淨化。 (8). 化銅後水洗:由酸浸後水洗供水,經由傳動後水洗後再進入化銅後水洗,因此該段水洗水包含傳動後水洗及酸浸後水洗,清洗後之水洗水溢流回化銅後水洗貯槽,進入水處理設備進行淨化。 (9). DI Water Booth:由前述8道清洗水經前處理後進入最後一道的RO系統處理將離子性物質去除,確保出水品質及出水量,該系統處理後之純水再回製程系統中重複使用。 以上8道製程之清洗水製程除控制清洗水量為4〜6 L/min外,在出水點端因皆已設置水回收淨化設備,除在每道清洗水量由設備端方便控制節水外,更可藉由出水之處理設備保證水質,以達到真正的水資源再利用。

整體設備外觀如圖三所示,最後DI Water Booth出水水質其導電度可降至0.5 us/cm符合製程用水需求。

圖二 除膠渣化學銅水平設備之處理流程及相關清洗水位置圖

圖二 除膠渣化學銅水平設備之處理流程及相關清洗水位置圖

圖三 PCB線上水回收設備外觀圖(部份設施)

圖三 PCB線上水回收設備外觀圖(部份設施)

案例二說明:

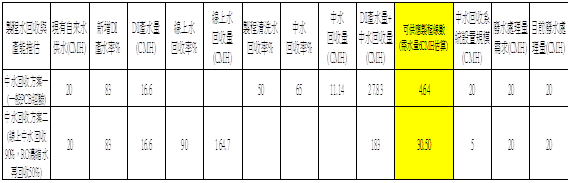

此案例為由於供水水量有限,加上排水量受限,業主希望能提高產能線,傳統末端水回收能提高製程線有限,此處不考慮。案例分析以目前中水回收技術與製程線上水回收兩種技術,其分別可達成之最大產能比較之。表四為於自來水量供應不變下,不同回收方式對產線數量影響之模擬如下:

方案一:一般PCB回收率經驗,製程水低濃度水可做回收來源水佔50%,收集至中水系統回收率65%,此時可提供之產能只有4.6條線。

方案二:假設業主製程清洗水質非常好,並採用線上回收系統,此時不計成本將可能回收水都回收下,在自來水供應20CMH與廢水場不擴廠下,最大產能經模擬可提高至30.5條線。顯示線上回收確實可有效提升產能利用率。

由上述兩個方案來看,中水回收技術只能達4.6條線產能,回收率拉高也只能多幾條線,然而採用線上水回收系統可有效增加產能至30條,在水資源不足下,是產能大量擴增唯一的方法。

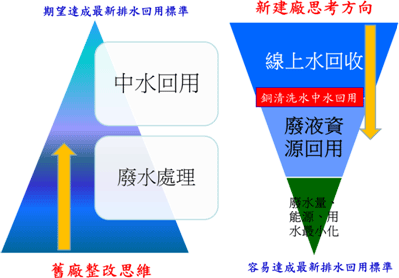

圖四中表達若已舊廠整改來看,由於製程線上回收空間有限不易執行,但是朝向中水回用,有利於現今嚴格排水標準。當然就新廠建設來看,能夠直接就採用製程線上水回收理念,對未來整廠發展不論產能或環保要求,絕對是有限資源創造最大利益的唯一法寶。

表四 自來水量供應不變下,中水回收與線上水回收對設置產線之影響

表四 自來水量供應不變下,中水回收與線上水回收對設置產線之影響

圖四 PCB產業舊廠與新廠水回收理念之建議

圖四 PCB產業舊廠與新廠水回收理念之建議

(三) 銅廢液電解銅回收技術

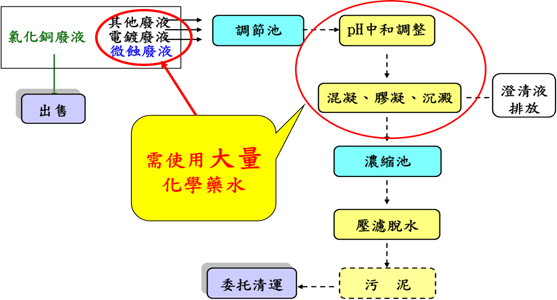

由於印刷線路板的製程特性(蝕刻、微蝕刻、電鍍)造成其廢水含銅量相當高,近來環保意識的覺醒,政府法規對於印刷線路板產業排放廢水的限制日趨嚴謹,因此,印刷線路板的產業廢水處理為達銅離子的排放標準,均以大量加藥的手段來獲得解決。以微蝕刻製程為例,排入廢水處理設備前之銅離子濃度約在15000~20000mg/L,經過調勻池的稀釋作用銅離子濃度降至75~100mg/L,最後經過pH調整、混凝、沉降將銅離子濃度控制在1 mg/L以下後排放。此一傳統的處理方式,因加入大量的化學藥劑除了操作成本較高外,另有大量銅污泥產生及排放廢水導電度過高(溶解性鹽類造成)無法回收使用的後續問題,圖為傳統PCB廢水處理系統流程。

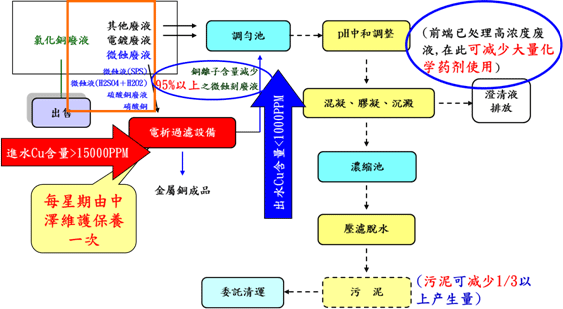

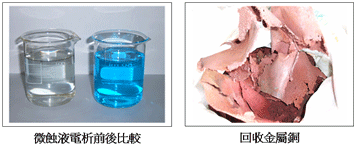

有鑑於此,近年一些公司為此一產業設計了一套銅離子回收系統,它可以針對含銅廢液預做處理,使其銅的含量低於500 mg/L,此一處理後廢液再進入廢水處理系統後,將可輕易達到排放標準值。圖六為PCB廢水處理加入銅離子回收系統後之流程,圖七為回收前後水質顏色比較與回收產物外觀。

圖五、印刷線路板產業目前廢水處理方式

圖五、印刷線路板產業目前廢水處理方式

圖六 印刷線路板產業廢水處理加入銅離子回收系統後流程

圖六 印刷線路板產業廢水處理加入銅離子回收系統後流程

圖七 微蝕液電析前後水體外觀顏色比較及回收銅外觀

圖七 微蝕液電析前後水體外觀顏色比較及回收銅外觀

(四) 含硝酸銅或其他金屬硝酸及金屬全回收技術

半導體產業、面板產業、太陽能產業之蝕刻過程,或電鍍行業或需電鍍之製程所產生之硝酸,或需剝掛處理之硝掛之溶液都會產生高濃度的硝酸廢液。該廢液中往往包含些重金屬如銅、鎳等,或無機氟離子等物質,一般將此廢液排入污水處理廠處理,為符合環保法規要求,處理過程中不但產生大量含重金屬之污泥,水中難以處理之硝酸也會經由排放水排出,造成環境二次污染。

一般此種廢液之處理技術,視其產生量及含有價重金屬量之多寡,較無價值者廠商會直接排入廢水處理系統中,具有較高重金屬價值者,業者會將廢液集中於槽體,定期交由專業廠商利用電鍍方式將有價之重金屬取出,但是殘留之硝酸或雜質因處理困難,會直接進入污水廠稀釋混合其他廢水處理。然而,這些技術的缺點在於只取出有價物質,對於硝酸等價值較低者大部分還是未處理稀釋排放,若是業者排水有受管制時,則必須採用用地面積極大之生物處理系統脫硝處理才能控制此污染,大大增加廠商處理成本。此狀況,廠商不但增加處理成本,也浪費可以回用之資源,當然也造成環境之污染。

因此,需要一種高效硝酸回收設備,能夠有效將硝酸回收再利用,達到降低污染、資源回用徹底解決上述問題,如此應為一最佳解決方案。

本文介紹一種高效回收硝酸的分離設備及其方法之技術,其中該高效回收硝酸的分離設備係包含收集貯槽、雜質分離裝置、中繼槽、微孔分離裝置、硝酸貯槽、硝酸重金屬貯槽、加溫置換裝置、加溫置換殘留液貯槽以及冷凝裝置,該高效回收硝酸的分離設備能夠將所收集之硝酸待處理液,進行分離出雜質顆粒、水、硝酸以及金屬雜質,並將分離後硝酸液體流入硝酸貯槽中進行存放,以達到硝酸回收再利用之目的。

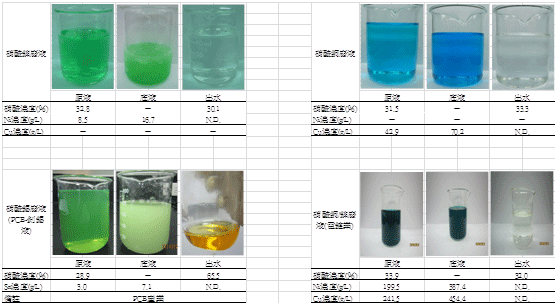

該技術可有效將硝酸回收,並將濃縮之金屬利用上述電析技術回收銅或其他金屬物質。圖八為回收前後硝酸與重金屬濃度之比較。

圖八 硝酸回收設備其回收前後硝酸與重金屬濃度之比較

圖八 硝酸回收設備其回收前後硝酸與重金屬濃度之比較

四、結論

在此日新月異地球資源逐漸短缺之年代,消費者開始重視產業界生產過程是否會產生對環境不友善之物質,或是浪費地球資源,因此綠色產品已經是消費者所重視及選購之依據,因此產業界必須開始面對企業者應有之環境責任,如何降低污染善用地球資源,甚至將資源循環再利用達到資源永續之目標,是需要全體人類共同努力之。有鑑於此環保業者也開始將技術朝向資源循環再利用目標研發,由傳統管末處理污染控制提升至製程清潔生產,資源再利用處理設計理念,如圖八之概念,將舊廠整治至中水回用,新廠引入線上水回收、廢液資源回用等技術,使生產用水最小化、廢水場需求也最小化,尤其在有限水資源下,如何讓業者得到最大產能是現今最大的環保課題。

五、參考文獻

- 史濟元、張芳淑,2013.3 工業廢水回收發展趨勢與案例, p106-121.

- 印刷電路板廠內資源再利用簡介(070420)中澤環保科技技術簡報.

- 發明人,傅新民、上野山衛、許學晃、林詩詮、張芳淑、薛慕棨等, 表面處理濕制程中硝酸的迴圈利用系統 - 201210273624.1

- 發明人,傅新民、上野山衛、黃品椿、林詩詮、張芳淑、薛穆棨等, 表面处理湿制程清洗液循环利用方法 - 201210274148.5;102815829B

- 發明人,傅新民、上野山衛、黃品椿、林詩詮、張芳淑、薛穆棨等, 表面处理湿制程清洗液循环利用系统 - 201210274271.7;102815830B